Un avant-goût de la nouvelle Audi A8 : un châssis Audi Space Frame avec une combinaison unique de matériaux

Vendredi 7 avril 2017

- La berline de luxe fait honneur à sa réputation de leader de l’innovation en matière de construction légère

-

Un accès aisé et une vision optimisée grâce à la technique de l’ourlage à rouleau

-

Une résistance extraordinaire à la torsion qui favorise les qualités dynamiques et acoustiques

-

Un savoir-faire reposant sur plus d’un million de voitures dotées de l’Audi Space Frame

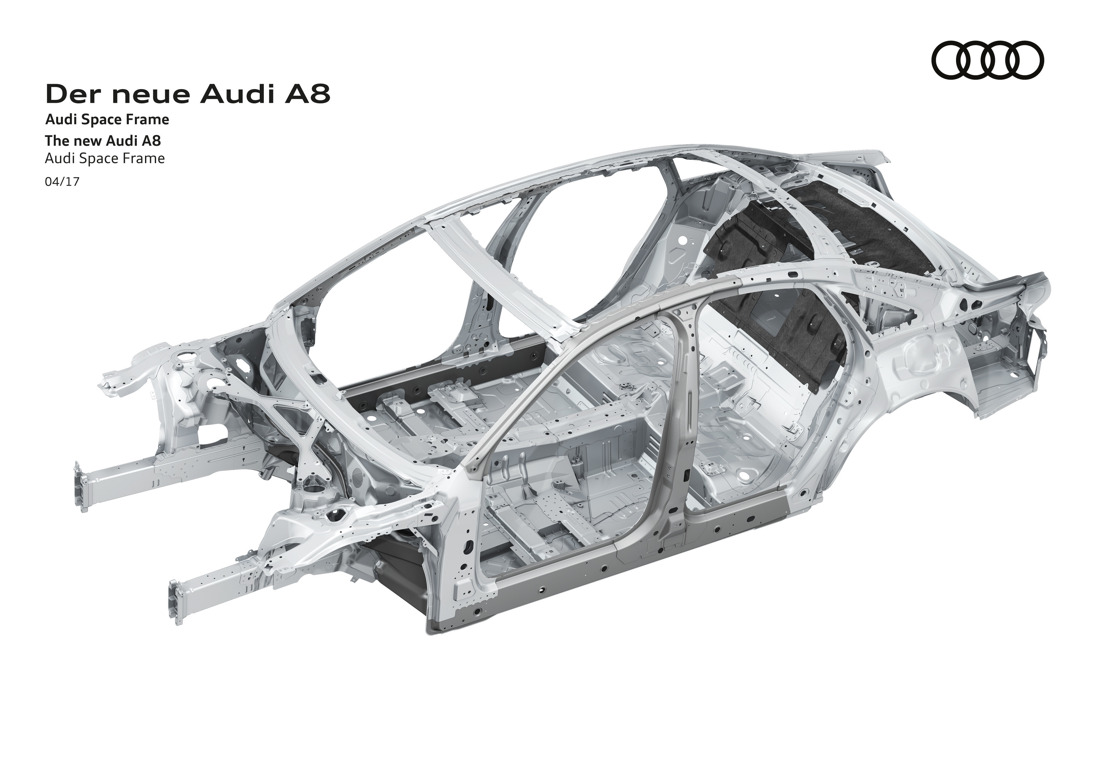

Audi écrit un nouveau chapitre dans sa longue histoire à succès en matière de construction légère. Pour la prochaine génération de l’Audi A8, une combinaison intelligente de quatre matériaux est utilisée pour la première fois pour les zones portantes de la coque – un nombre de matériaux supérieur aux modèles de production antérieurs de la marque. La berline de luxe d’Audi revendique ainsi une fois encore clairement son statut de référence en matière de construction légère. Son poids contenu et son impressionnante rigidité lui garantissent des performances, une efficience et une sécurité supérieures.

Les experts en conception légère d’Audi ont depuis longtemps délaissé le principe d’un matériau unique. En combinant l’aluminium, l’acier, le magnésium et le polymère à renfort fibre de carbone (PRFC), ils posent un nouveau jalon en matière d’architecture à matériaux multiples sur l’Audi Space Frame (ASF) destiné à la prochaine génération de l’Audi A8, restant fidèles au principe du « matériau adéquat à la bonne place et dans la quantité idéale ».

Audi utilise de nouvelles technologies de matériaux et de nouveaux designs qui bénéficient directement à la clientèle, et pas uniquement en termes de poids. Facteur critique pour l’agilité et le confort acoustique, la résistance à la torsion du nouveau modèle porte-drapeau de la gamme est en hausse de 25 % par rapport aux excellentes valeurs de sa devancière.

Un processus de production innovant : le tablier arrière en carbone de la nouvelle Audi A8

Au niveau des dimensions globales, le tablier arrière en PRFC à très haute résistance et offrant une excellente résistance à la torsion est le composant le plus grand de la cellule passager de la nouvelle Audi A8. Ce tablier assure à lui seul 33 % de la rigidité torsionnelle du véhicule. Afin d’absorber de manière optimale les charges longitudinales et transversales, mais aussi dissiper l’énergie, entre 6 et 19 couches de fibres sont superposées afin de constituer une architecture optimale. Ces couches de fibres individuelles sont composées de bandes de 50 mm de large, qui peuvent être positionnées de manière indépendante, avec n’importe quel angle de fibre et un cisaillage minimal. Le processus innovant de superposition directe des fibres spécialement développé à cette fin permet de se passer de l’étape intermédiaire, d’ordinaire indispensable, consistant à produire des feuilles entières de fibres. Grâce à une autre nouvelle technique, la structure en couches est imprégnée de résine époxy et est prête en quelques minutes.

Formant un ensemble à haute résistance, divers composants en acier formés à chaud constituent la cellule passager. Cette structure est composée de la section inférieure du tablier avant, des bas de caisse, des montants B et de la section antérieure du toit. Certaines de ces feuilles d’acier sont produites en différentes épaisseurs à l’aide de technologies de précision, permettant une fabrication sur mesure, et d’autres subissent un traitement thermique partiel. Cette technologie permet de réduire leur poids et de renforcer leur résistance pour les sections particulièrement critiques en matière de sécurité.

Les composants en aluminium, le matériau le plus utilisé, représentent 58 % de la coque de la nouvelle Audi A8. L’Audi Space Frame (ASF) fait appel à des nœuds moulés ainsi qu’à des feuilles et des profils extrudés. Dans ce domaine également, la concurrence entre les matériaux a été le moteur du progrès. De nouveaux alliages coulés à très haute résistance et traités thermiquement permettent d’atteindre une résistance à la traction de plus de 230 MPa (mégapascals). La limite d’élasticité correspondante lors du test de traction dépasse 180 MPa. Pour les alliages des profilés, cette valeur dépasse 280, atteignant même 320 MPa, soit des valeurs sensiblement plus élevées qu’auparavant.

La barre anti-rapprochement en magnésium complète cette combinaison intelligente de matériaux. Par rapport au modèle précédent, le gain de poids à ce niveau s’élève à 28 %. Cette barre est fixée aux coupelles des amortisseurs par des boulons en aluminium, garantissant ainsi au châssis une rigidité torsionnelle très élevée. En cas de collision frontale, les forces générées sont réparties entre trois structures d’absorption au niveau de la face avant.

Des avantages pour les clients et l’environnement : la nouvelle tôlerie de l’Audi A8

En parallèle du redéveloppement complet de l’Audi Space Frame pour l’A8 de nouvelle génération, de nouveaux halls de production ont été créés au sein de l’usine de Neckarsulm pour la fabrication du nouveau porte-drapeau de la marque. Pas moins de 14 400 tonnes d’acier ont été nécessaires pour la création de la nouvelle tôlerie, haute de 41 mètres. C’est deux fois plus d’acier que la quantité utilisée pour la Tour Eiffel à Paris.

À la fois hautement complexe et efficiente sur le plan énergétique, la production de la structure de caisse fait appel à 14 techniques différentes d’assemblage, avec notamment un processus d’ourlage à rouleau au niveau des baies de porte avant et arrière. Cette technologie d’assemblage mécanique « à froid » permet d’unir la structure de flanc en aluminium aux feuilles d’acier ultrarésistantes formées à chaud au niveau du montant B, de la structure de toit et des bas de caisse. Les ingénieurs ont ainsi agrandi les baies de porte de 36 mm par rapport au modèle antérieur. L’accessibilité au véhicule est ainsi optimisée et le champ de vision du conducteur au niveau du montant A élargi, ce qui est un facteur essentiel en termes de sécurité.

Comme pour les techniques d’assemblage « à chaud », Audi se distingue parmi les constructeurs haut de gamme en développant la technique de soudage laser à distance pour l’aluminium. La précision du faisceau laser par rapport à la ligne de soudure réduit considérablement le risque de fissuration à chaud durant le processus de production. Cette nouvelle technique permet de contrôler avec précision la profondeur de pénétration du laser grâce à l’apport thermique. Ce processus permet de déterminer instantanément l’interstice entre les composants à assembler et de le combler de manière efficace. La vitesse d’exécution du faisceau laser et le faible niveau d’énergie utilisé permettent de réduire d’environ 25 % les émissions de CO2 de cette étape de la production.

Cette nouvelle technique permet également de réduire de 95 % les coûts récurrents de la production en série puisqu’elle permet de ne plus procéder à des contrôles coûteux inhérents au soudage laser conventionnel. La technologie du soudage laser à distance symbolise parfaitement l’ensemble du processus de production de la nouvelle Audi A8.

1994 était l’année de la première génération de cette berline de luxe dotée d’une monocoque en aluminium, qui permit à l’Audi Space Frame de devenir une référence dans le monde de l’automobile. Depuis, le constructeur a produit plus d’un million de véhicules en utilisant ce concept d’architecture, développant sans cesse son savoir-faire au niveau des matériaux et des techniques d’assemblage.